Vespai aerati

Da elemento costruttivo di semplice ed economica realizzazione a elemento tecnologico di varia componibilità e prestazioni. L’evoluzione del cassero prefabbricato per i vespai aerati.

Con un corredo normativo proprio pure in evoluzione, la realizzazione di vespai aerati destinati a ogni tipo di costruzione edilizia, da quella civile a quella più industriale strettamente intesa, è stata oggetto nel corso degli anni di una consapevole trasformazione tecnologica, volta a migliorarne le prestazioni pur con l’obiettivo di un certo contenimento dei costi per manufatti di semplice e rustica applicazione. Lo stesso criterio adottato nel tempo da più di un produttore di impiegare plastica riciclata quale materiale di base,ci pare un importante contributo in tema di costruire ecologico laddove la sua collocazione nascosta alla vista lo rende idoneo a ogni destinazione d’impiego.

In realtà non solo le caratteristiche del materiale costitutivo sono cambiate in questi anni: dall’iniziale scelta dei manufatti unicamente sulla base della loro dimensione in altezza, in funzione proprio del tipo di vespaio da realizzarsi, molto è stato fatto per migliorare e rendere spedita la posa, con complementi introdotti per migliorare i collegamenti dei manufatti alla struttura e la gestione delle irregolarità geometriche, nonché per aerare e conferire al complesso una più articolata funzionalità.

In principio era il tavellone…

La buona pratica esecutiva della realizzazione di un piano “da abitarsi” separato dal livello naturale del terreno localmente presente è vecchia come il mondo e la si ritrova anche tra le rovine di alcune storiche e monumentali costruzioni. Prima ancora che ce lo ricordasse l’ASL, era noto il beneficio che gli ambienti di piano terra tutti traevano da un loro rialzo e indipendenza rispetto al piano della campagna, preservando dall’umidità di risalita o dovuta alle precipitazioni atmosferiche gli ambienti destinati al vivere quotidiano. Meno frequente, ma comunque possibile e diffusa soprattutto all’interno degli edifici a vocazione industriale, anche la pratica di ricorrere a un rialzo della pavimentazione per ottenere un “plenum” di sottopavimento particolarmente adatto al passaggio dei cavidotti impiantistici cui affidare la distribuzione principale di aria, corrente elettrica, fluidi in genere.

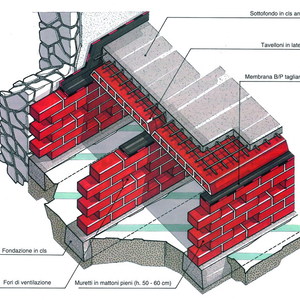

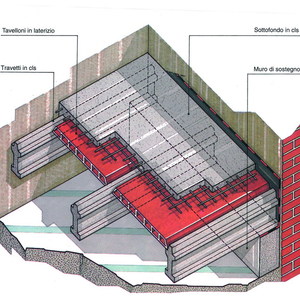

Va da sè che in contesti costruttivi quali quelli nazionali, i manufatti che allo scopo andassero per la maggiore fossero malta, pietrame, beole larghe e sottili, manufatti in laterizio. Con questi ultimi specialmente, la tecnica si è affermata e consolidata negli anni fino a generare il classico “solaio” a muricci e tavelloni, di impiego consueto non solo nei piani bassi delle costruzioni ma anche per la realizzazione delle falde di copertura: ciò che forse un tempo non era codificato o realizzato solo all’occorrenza varia, erano le aperture di ventilazione sui lati così importanti per l’instaurarsi del flusso d’aria. La realizzazione del vespaio avveniva in modo del tutto simile all’esecuzione dei tradizionali muri divisori in mattoni pieni, che pure si prestavano piuttosto bene a modulare in altezza il manufatto in funzione dello spazio disponibile per l’intercapedine, su cui venivano collocati in semplice appoggio i tavelloni, dalla variabile misura in lunghezza ma di solito da metro, e che quindi venivano ricoperti dalla cappa in calcestruzzo di consolidamento e unione degli elementi. Nei casi strutturalmente più impegnati, il tavellone poteva essere predisposto in origine con all’interno delle sue cavità dei tondi in ferro, sporgenti alle estremità e gettati in via preliminare alla sua posa; oggi ormai non si rinuncia più alla rete di armatura annegata nel getto della cappa superiore, il cui impasto è solitamente ottenuto sul posto con ghiaietto misto di piccolo-medio diametro. Come più sotto dimostrato, in questi casi, buona norma è lasciare a intervalli regolari delle aperture nei muricci, in modo che il flusso dell’aria vada regolarmente diffondendosi per tutta l’ampiezza superficiale del vespaio. Il metodo tradizionale è tutt’oggi ancora diffuso, poiché si presta ottimamente per l’esecuzione di vespai di modesto sviluppo superficiale o dalle irregolarità geometriche marcate, o ancora a completamento delle realizzazioni che adottano un più nuovo tipo di manufatto nelle zone che scontano le difficoltà sopra esposte.

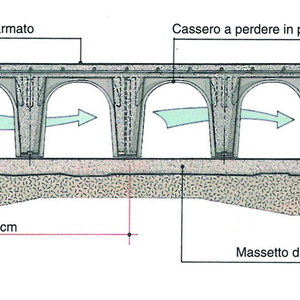

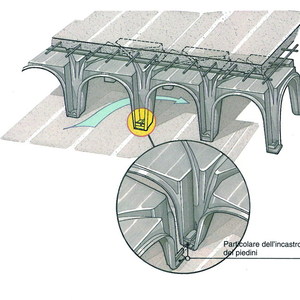

In generale, tuttavia, nelle nuove costruzioni ma ormai anche nelle ristrutturazioni, la rivoluzione edilizia imposta senza stravolgimenti ma con costante e capillare diffusione dagli elementi prefabbricati in plastica e resine termoplastiche ai manufatti per i vespai, ha orientato le realizzazioni verso una tipologia costruttiva rapida, tecnologicamente in costante aggiornamento e maggiormente consapevole dei benefici indotti a ogni tipo di edificio.Di altezza variabile dai 10 fino ai 70 centimetri circa,per 50 o 75 centimetri sui lati, i moduli offerti oggi dai produttori, sono da posarsi senza soluzione di continuità, proprio grazie all’incastro laterale reciproco di cui sono dotati i singoli pezzi, e in appoggio sul piano continuo di fondazione. Con elementi leggeri da maneggiarsi e pedonabili pure in fase di allestimento del vespaio, i casseri a perdere compendiano in maniera ideale le procedure e i materiali adottati per la realizzazione delle fondazioni e dei muri esterni verticali controterra dei piani cantinati.

I vantaggi rispetto al precedente modus operandi sono certo dati da una certa speditezza di posa – purchè il piano di imposta della fondazione sia realizzato con un minimo di planarità; dall’assenza di superfici e elementi in cotto, certo più sensibili e aggredibili dall’umidità rispetto all’impasto di calcestruzzo; dalla portata conferita al complesso, in getto monolitico di calcestruzzo armato, tanto da poter essere reso carrabile ovvero fornire prestazioni di portata, in determinati contesti e con idonea distribuzione di armature, fino a diverse migliaia di kg per metro quadrato;

dall’ottenimento grazie alla posa senza soluzione di continuità, di una superficie al di sotto del getto di completamento, impermeabile alla risalita di umidità e gas velenosi dal terreno. I sistemi, inoltre, già nel corso dei primi anni di applicazione, sono stati provvisti degli idonei complementi di posa per rendere le operazioni sempre più veloci ma anche complete e uniformi dal punto di vista del risultato finale. Hanno quindi fatto la loro comparsa i pannelli fermagetto, da collocarsi sui fianchi dei moduli stessi in giusta altezza per richiudere l’apertura inferiore del modulo e evitare che il calcestruzzo del getto tracimi all’interno dell’intercapedine; i “tappi” di chiusura, calibrati proprio in funzione della geometria dell’elemento prefabbricato, con medesima finalità ma, in più, possibilità di adattamento laterale sugli spazi vuoti verso le armature della fondazione; i “mezzi moduli”, per non improvvisare faticosi e imprecisi adattamenti dei manufatti; e, addirittura, elementi sagomati in EPS per conferire migliori prestazioni termiche al complesso della pavimentazione finita.

Il progetto efficiente

Per tutto quanto già brevemente accennato, tre ci pare di poter dire che siano gli obiettivi cui una corretta progettazione e successiva realizzazione del vespaio deve conseguire:

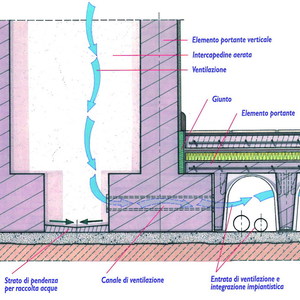

- la salubre e naturale ventilazione dello spazio sotto il primo livello pedonabile dell’edificio, che pure potrebbe essere interrato, con un miglior controllo di ogni tipo di umidità in risalita dal basso e in dannosa penetrazione verso i locali superiori dall’interno degli elementi costruttivi; - l’eliminazione, proprio attraverso la ventilazione, degli inquinanti gassosi ancora in risalita dal terreno, senza il verificarsi di un loro accumulo all’interno delle mura domestiche con successivi assorbimenti da parte degli occupanti gli ambienti e invece con una loro dispersione in atmosfera;

- una possibile funzione di drenaggio e smaltimento dei residui di acqua che, come nelle sentine delle navi, si dovesse accumulare in prossimità del piano più basso dei volumi della costruzione. Funzione, quest’ultima, da verificarsi se possibile garantire in via naturale, con fori appositi di drenaggio verticale verso l’interno del terreno e pendenze idonee del basamento di fondazione del vespaio; oppure necessario indurre con un costante attingimento mediante pompa meccanica dell’accumulo di acqua formatosi.

Indipendentemente, pertanto, da come il vespaio sarà realizzato, è evidente che assoluta e continua deve essere l’impermeabilità del suo piano rispetto a quello di fondazione e appoggio più sotto creato: nelle zone di discontinuità di tale impermeabilizzazione, infatti, più virulenta e dannosa potrebbe darsi la risalita di ogni tipo di inquinante.

L’aggiornamento posto in atto dalle ASL lombarde al titolo III del Regolamento Igiene Regionale, all’art. 3.2.12 sulla prevenzione proprio all’esposizione del gas Radon, impone per i locali di piano terra un vespaio aerato dotato di una superficie di ventilazione complessiva pari a1/100 rispetto alla superficie del vespaio stesso. Indicazione di riferimento assoluta e introdotta anche in molti regolamenti edilizi comunali, pur se tale dimensione dei fori di ventilazione dovrebbe sempre essere messa in relazione con l’altezza del vespaio – stabilita dal Regolamento di Igiene sempre in un minimo di 50 cm per i locali sotterranei e seminterrati, e la collocazione geometrica in pianta delle superfici aeranti, la cui migliore efficacia è ottenibile con un loro posizionamento su fronti contrapposti. Non sempre, proprio per la collocazione totalmente o parzialmente interrata degli ambienti, è possibile mettere in diretta comunicazione i fori di ventilazione con l’ambiente esterno: è allora necessario creare delle “pipe” di aerazione, ovvero dei collegamenti predisposti all’interno della muratura o in appositi cavedi, laddove il flusso dell’aria in transito attraverso l’intercapedine è canalizzata all’interno della tubazione che la riporta verso l’alto e l’esterno al di sopra del piano del terreno. In soluzione analoga e alternativa, si possono predisporre dei pozzetti dotati di griglia superiore completamente aperta o delle “bocche di lupo” sul fianco della costruzione entro cui lasciar sfogare l’aria. Dai suggerimenti dell’ASL sulla protezione dal gas Radon, poi, l’indicazione di disporre dei fori di ventilazione di diametro 100/120 mm, tenuti più alti sul lato sud della costruzione rispetto al lato nord, in modo da innescare al meglio la ventilazione naturale all’interno dello spazio libero. Nei casi in cui uno studio più approfondito rilevasse comunque elevate concentrazioni del gas tossico, lo smaltimento del Radon potrebbe essere ottenuto attraverso una ventilazione meccanica forzata, con un suo convogliamento in apposite tubazioni sigillate fin al di sopra della gronda dell’edificio in esame.

In realtà non solo le caratteristiche del materiale costitutivo sono cambiate in questi anni: dall’iniziale scelta dei manufatti unicamente sulla base della loro dimensione in altezza, in funzione proprio del tipo di vespaio da realizzarsi, molto è stato fatto per migliorare e rendere spedita la posa, con complementi introdotti per migliorare i collegamenti dei manufatti alla struttura e la gestione delle irregolarità geometriche, nonché per aerare e conferire al complesso una più articolata funzionalità.

In principio era il tavellone…

La buona pratica esecutiva della realizzazione di un piano “da abitarsi” separato dal livello naturale del terreno localmente presente è vecchia come il mondo e la si ritrova anche tra le rovine di alcune storiche e monumentali costruzioni. Prima ancora che ce lo ricordasse l’ASL, era noto il beneficio che gli ambienti di piano terra tutti traevano da un loro rialzo e indipendenza rispetto al piano della campagna, preservando dall’umidità di risalita o dovuta alle precipitazioni atmosferiche gli ambienti destinati al vivere quotidiano. Meno frequente, ma comunque possibile e diffusa soprattutto all’interno degli edifici a vocazione industriale, anche la pratica di ricorrere a un rialzo della pavimentazione per ottenere un “plenum” di sottopavimento particolarmente adatto al passaggio dei cavidotti impiantistici cui affidare la distribuzione principale di aria, corrente elettrica, fluidi in genere.

Va da sè che in contesti costruttivi quali quelli nazionali, i manufatti che allo scopo andassero per la maggiore fossero malta, pietrame, beole larghe e sottili, manufatti in laterizio. Con questi ultimi specialmente, la tecnica si è affermata e consolidata negli anni fino a generare il classico “solaio” a muricci e tavelloni, di impiego consueto non solo nei piani bassi delle costruzioni ma anche per la realizzazione delle falde di copertura: ciò che forse un tempo non era codificato o realizzato solo all’occorrenza varia, erano le aperture di ventilazione sui lati così importanti per l’instaurarsi del flusso d’aria. La realizzazione del vespaio avveniva in modo del tutto simile all’esecuzione dei tradizionali muri divisori in mattoni pieni, che pure si prestavano piuttosto bene a modulare in altezza il manufatto in funzione dello spazio disponibile per l’intercapedine, su cui venivano collocati in semplice appoggio i tavelloni, dalla variabile misura in lunghezza ma di solito da metro, e che quindi venivano ricoperti dalla cappa in calcestruzzo di consolidamento e unione degli elementi. Nei casi strutturalmente più impegnati, il tavellone poteva essere predisposto in origine con all’interno delle sue cavità dei tondi in ferro, sporgenti alle estremità e gettati in via preliminare alla sua posa; oggi ormai non si rinuncia più alla rete di armatura annegata nel getto della cappa superiore, il cui impasto è solitamente ottenuto sul posto con ghiaietto misto di piccolo-medio diametro. Come più sotto dimostrato, in questi casi, buona norma è lasciare a intervalli regolari delle aperture nei muricci, in modo che il flusso dell’aria vada regolarmente diffondendosi per tutta l’ampiezza superficiale del vespaio. Il metodo tradizionale è tutt’oggi ancora diffuso, poiché si presta ottimamente per l’esecuzione di vespai di modesto sviluppo superficiale o dalle irregolarità geometriche marcate, o ancora a completamento delle realizzazioni che adottano un più nuovo tipo di manufatto nelle zone che scontano le difficoltà sopra esposte.

In generale, tuttavia, nelle nuove costruzioni ma ormai anche nelle ristrutturazioni, la rivoluzione edilizia imposta senza stravolgimenti ma con costante e capillare diffusione dagli elementi prefabbricati in plastica e resine termoplastiche ai manufatti per i vespai, ha orientato le realizzazioni verso una tipologia costruttiva rapida, tecnologicamente in costante aggiornamento e maggiormente consapevole dei benefici indotti a ogni tipo di edificio.Di altezza variabile dai 10 fino ai 70 centimetri circa,per 50 o 75 centimetri sui lati, i moduli offerti oggi dai produttori, sono da posarsi senza soluzione di continuità, proprio grazie all’incastro laterale reciproco di cui sono dotati i singoli pezzi, e in appoggio sul piano continuo di fondazione. Con elementi leggeri da maneggiarsi e pedonabili pure in fase di allestimento del vespaio, i casseri a perdere compendiano in maniera ideale le procedure e i materiali adottati per la realizzazione delle fondazioni e dei muri esterni verticali controterra dei piani cantinati.

I vantaggi rispetto al precedente modus operandi sono certo dati da una certa speditezza di posa – purchè il piano di imposta della fondazione sia realizzato con un minimo di planarità; dall’assenza di superfici e elementi in cotto, certo più sensibili e aggredibili dall’umidità rispetto all’impasto di calcestruzzo; dalla portata conferita al complesso, in getto monolitico di calcestruzzo armato, tanto da poter essere reso carrabile ovvero fornire prestazioni di portata, in determinati contesti e con idonea distribuzione di armature, fino a diverse migliaia di kg per metro quadrato;

dall’ottenimento grazie alla posa senza soluzione di continuità, di una superficie al di sotto del getto di completamento, impermeabile alla risalita di umidità e gas velenosi dal terreno. I sistemi, inoltre, già nel corso dei primi anni di applicazione, sono stati provvisti degli idonei complementi di posa per rendere le operazioni sempre più veloci ma anche complete e uniformi dal punto di vista del risultato finale. Hanno quindi fatto la loro comparsa i pannelli fermagetto, da collocarsi sui fianchi dei moduli stessi in giusta altezza per richiudere l’apertura inferiore del modulo e evitare che il calcestruzzo del getto tracimi all’interno dell’intercapedine; i “tappi” di chiusura, calibrati proprio in funzione della geometria dell’elemento prefabbricato, con medesima finalità ma, in più, possibilità di adattamento laterale sugli spazi vuoti verso le armature della fondazione; i “mezzi moduli”, per non improvvisare faticosi e imprecisi adattamenti dei manufatti; e, addirittura, elementi sagomati in EPS per conferire migliori prestazioni termiche al complesso della pavimentazione finita.

Il progetto efficiente

Per tutto quanto già brevemente accennato, tre ci pare di poter dire che siano gli obiettivi cui una corretta progettazione e successiva realizzazione del vespaio deve conseguire:

- la salubre e naturale ventilazione dello spazio sotto il primo livello pedonabile dell’edificio, che pure potrebbe essere interrato, con un miglior controllo di ogni tipo di umidità in risalita dal basso e in dannosa penetrazione verso i locali superiori dall’interno degli elementi costruttivi; - l’eliminazione, proprio attraverso la ventilazione, degli inquinanti gassosi ancora in risalita dal terreno, senza il verificarsi di un loro accumulo all’interno delle mura domestiche con successivi assorbimenti da parte degli occupanti gli ambienti e invece con una loro dispersione in atmosfera;

- una possibile funzione di drenaggio e smaltimento dei residui di acqua che, come nelle sentine delle navi, si dovesse accumulare in prossimità del piano più basso dei volumi della costruzione. Funzione, quest’ultima, da verificarsi se possibile garantire in via naturale, con fori appositi di drenaggio verticale verso l’interno del terreno e pendenze idonee del basamento di fondazione del vespaio; oppure necessario indurre con un costante attingimento mediante pompa meccanica dell’accumulo di acqua formatosi.

Indipendentemente, pertanto, da come il vespaio sarà realizzato, è evidente che assoluta e continua deve essere l’impermeabilità del suo piano rispetto a quello di fondazione e appoggio più sotto creato: nelle zone di discontinuità di tale impermeabilizzazione, infatti, più virulenta e dannosa potrebbe darsi la risalita di ogni tipo di inquinante.

L’aggiornamento posto in atto dalle ASL lombarde al titolo III del Regolamento Igiene Regionale, all’art. 3.2.12 sulla prevenzione proprio all’esposizione del gas Radon, impone per i locali di piano terra un vespaio aerato dotato di una superficie di ventilazione complessiva pari a1/100 rispetto alla superficie del vespaio stesso. Indicazione di riferimento assoluta e introdotta anche in molti regolamenti edilizi comunali, pur se tale dimensione dei fori di ventilazione dovrebbe sempre essere messa in relazione con l’altezza del vespaio – stabilita dal Regolamento di Igiene sempre in un minimo di 50 cm per i locali sotterranei e seminterrati, e la collocazione geometrica in pianta delle superfici aeranti, la cui migliore efficacia è ottenibile con un loro posizionamento su fronti contrapposti. Non sempre, proprio per la collocazione totalmente o parzialmente interrata degli ambienti, è possibile mettere in diretta comunicazione i fori di ventilazione con l’ambiente esterno: è allora necessario creare delle “pipe” di aerazione, ovvero dei collegamenti predisposti all’interno della muratura o in appositi cavedi, laddove il flusso dell’aria in transito attraverso l’intercapedine è canalizzata all’interno della tubazione che la riporta verso l’alto e l’esterno al di sopra del piano del terreno. In soluzione analoga e alternativa, si possono predisporre dei pozzetti dotati di griglia superiore completamente aperta o delle “bocche di lupo” sul fianco della costruzione entro cui lasciar sfogare l’aria. Dai suggerimenti dell’ASL sulla protezione dal gas Radon, poi, l’indicazione di disporre dei fori di ventilazione di diametro 100/120 mm, tenuti più alti sul lato sud della costruzione rispetto al lato nord, in modo da innescare al meglio la ventilazione naturale all’interno dello spazio libero. Nei casi in cui uno studio più approfondito rilevasse comunque elevate concentrazioni del gas tossico, lo smaltimento del Radon potrebbe essere ottenuto attraverso una ventilazione meccanica forzata, con un suo convogliamento in apposite tubazioni sigillate fin al di sopra della gronda dell’edificio in esame.