Opificio industriale - Zola Pedrosa (Bologna)

I lavori di risanamento della copertura di questo opificio industriale sono stati particolarmente complessi. La soluzione adottata con manti sintetici MAPEPLAN TM si è dimostrata efficace e funzionale e ha permesso di realizzare il risanamento della copertura in completa sicurezza.

Il risanamento della copertura si era reso necessario a causa di due problemi:

• durante la stagione invernale, quando la temperatura esterna scendeva sotto a 0 °C, si formava della condensa sul soffitto dei reparti di produzione, con conseguente caduta di gocce d’acqua

• in occasione di forti e prolungate piogge e di abbondanti nevicate, si verificavano infiltrazioni in prossimità delle grondaie interne. Il committente e il progettista hanno pertanto individuato come scopo del progetto di risanamento l’eliminazione di condense e infiltrazioni, per garantire la continuità della produzione in sicurezza e avere anche un risparmio energetico di elettricità e gas metano per il riscaldamento invernale e il raffrescamento estivo.

Nello specifico, la soluzione di risanamento aveva come obiettivo di progetto quello di soddisfare il requisito di nessuna formazione di condensa alle seguenti condizioni ambientali critiche:

• condizioni interne +28 °C e U.R. 65%

• condizioni esterne -10 °C e U.R. 95%.

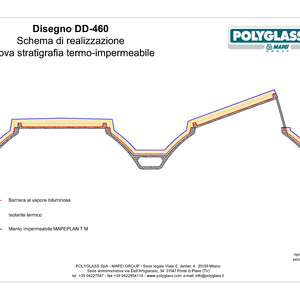

L’aspetto geometrico della copertura era di per sé un’ulteriore difficoltà, poiché l’edificio industriale ha una struttura in elementi di cemento armato prefabbricati ed è costituito da una serie di tegoli alari, coppelle di collegamento e falde a shed. Il sistema di coibentazione ed impermeabilizzazione preesistente era inadeguato alle condizioni ambientali. Oltre al sottodimensionamento per quanto riguarda l’isolamento termico, la situazione era aggravata anche dalla presenza di numerosi nodi costruttivi che costituivano ponti termici.

L'intervento

Insieme all’impresa specializzata in impermeabilizzazioni, che ha effettuato diversi saggi nella parte corrente e nei nodi di dettaglio della copertura, è stata condotta un’analisi preliminare approfondita della situazione esistente, per individuare l’origine dei problemi e risolverli definitivamente. In particolare, la formazione di condense era da attribuire ai seguenti fattori:

• insufficiente livello di isolamento termico

• assenza dello strato funzionale di barriera al vapore

• presenza di ponti termici nel nodo tegoli/ coppelle.

Quando è stato costruito l’edificio, nel 2008, questa tipologia costruttiva era largamente utilizzata per realizzare edifici industriali adibiti a impiego industriale/artigianale e di stoccaggio merci, senza particolari requisiti di riscaldamento e di condizioni ambientali interne confortevoli. Lo spessore di isolante termico esistente era infatti minimale e mancava dello strato funzionale di barriera al vapore. Sui tegoli alari l’impermeabilizzazione bituminosa ardesiata esistente è stata lasciata in opera in modo che potesse assolvere alla funzione di barriera al vapore della nuova stratigrafia di copertura. È stato applicato un nuovo pannello di isolamento termico EPS 150 kPa dello spessore 130 mm, ancorato al supporto mediante sistema di fissaggio meccanico. Sopra all’isolamento termico è stato poi applicato il nuovo manto impermeabile in poliolefine flessibili FPO tipo MAPEPLAN T M dello spessore di 1,5 mm, lasciato a vista in completa esposizione e vincolato anch’esso al supporto mediante sistema di fissaggio meccanico. Sulle coppelle e sugli shed le lastre in fibrocemento, la coibentazione in lana minerale e le listellature in legno esistenti sono state rimosse e smaltite nelle PPDD autorizzate, conformemente alle disposizioni di legge in vigore. È stata quindi applicata una nuova membrana bituminosa con armatura in lamina di alluminio, tipo POLYVAP RADONSHIELD, con funzione di barriera al vapore e anche come strato di impermeabilizzazione provvisoria “fuori acqua” durante i lavori di rimozione. L’intervento è stato effettuato prestando la massima cura nel realizzare la sovrapposizione ermetica tra questa nuova guaina e la membrana bituminosa esistente, in modo da dare continuità ed ermeticità all’aria e al vapore al nodo tegolo alare/coppella-shed.

Sulle coppelle e sugli shed sono stati applicati nuovi pannelli di isolamento termico EPS 150 kPa, aventi spessore medio totale 175 mm, posati in doppio strato; il primo strato come riempimento tra le nervature delle coppelle/shed ed il secondo strato a copertura continua delle coppelle/shed e per la correzione del ponte termico tegoli-coppelle/shed. Entrambi i pannelli sono stati ancorati al supporto mediante sistema di fissaggio meccanico. Anche in questo caso sopra all’isolamento termico è stato applicato il nuovo manto impermeabile in poliolefine flessibili FPO tipo MAPEPLAN T M. Il manto impermeabile MAPEPLAN T M applicato sulle coppelle e sugli shed è stato sovrapposto e termo-saldato ad aria calda al manto impermeabile MAPEPLAN T M applicato sui tegoli alari, in modo da formare un’impermeabilizzazione perfettamente ermetica all’acqua e alla neve e trasformare così il tetto da “copertura discontinua” a “copertura continua”.

Il sistema di fissaggio meccanico del nuovo manto impermeabile è stato calcolato e dimensionato in funzione delle specifiche condizioni della copertura. Il calcolo è stato realizzato secondo le indicazioni dell’Eurocodice 1-4 e della normativa legislativa vigente, tenendo conto dell’azione di aspirazione del vento di progetto e di adeguati coefficienti di sicurezza.

Efficacia dell’intervento

Riassumendo, le peculiarità e i vantaggi della soluzione realizzata con MAPEPLAN TM sono stati:

• creazione di uno strato di barriera al vapore continua e funzionale (eliminazione condense)

• sostanziale incremento dell’isolamento termico (eliminazione condense e risparmio energetico)

• correzione dei ponti termici (eliminazione condense)

• realizzazione di un sistema impermeabile “continuo” termo-saldato (eliminazione infiltrazioni)

• realizzazione di un sistema impermeabile “cool roof” ad alta riflettanza e con una alto valore di “Solar Reflectance Index” (per consentire risparmio energetico nei mesi estivi)

• realizzazione di un sistema termo-impermeabile funzionale e di lunga durata nel tempo

• utilizzo di un programma crono-temporale delle lavorazioni razionale, che ha evitato il rischio di infiltrazioni accidentali in corso d’opera e non ha interferito con l’attività produttiva, che, nel frattempo, si è sempre svolta al disotto della copertura.

• durante la stagione invernale, quando la temperatura esterna scendeva sotto a 0 °C, si formava della condensa sul soffitto dei reparti di produzione, con conseguente caduta di gocce d’acqua

• in occasione di forti e prolungate piogge e di abbondanti nevicate, si verificavano infiltrazioni in prossimità delle grondaie interne. Il committente e il progettista hanno pertanto individuato come scopo del progetto di risanamento l’eliminazione di condense e infiltrazioni, per garantire la continuità della produzione in sicurezza e avere anche un risparmio energetico di elettricità e gas metano per il riscaldamento invernale e il raffrescamento estivo.

Nello specifico, la soluzione di risanamento aveva come obiettivo di progetto quello di soddisfare il requisito di nessuna formazione di condensa alle seguenti condizioni ambientali critiche:

• condizioni interne +28 °C e U.R. 65%

• condizioni esterne -10 °C e U.R. 95%.

L’aspetto geometrico della copertura era di per sé un’ulteriore difficoltà, poiché l’edificio industriale ha una struttura in elementi di cemento armato prefabbricati ed è costituito da una serie di tegoli alari, coppelle di collegamento e falde a shed. Il sistema di coibentazione ed impermeabilizzazione preesistente era inadeguato alle condizioni ambientali. Oltre al sottodimensionamento per quanto riguarda l’isolamento termico, la situazione era aggravata anche dalla presenza di numerosi nodi costruttivi che costituivano ponti termici.

L'intervento

Insieme all’impresa specializzata in impermeabilizzazioni, che ha effettuato diversi saggi nella parte corrente e nei nodi di dettaglio della copertura, è stata condotta un’analisi preliminare approfondita della situazione esistente, per individuare l’origine dei problemi e risolverli definitivamente. In particolare, la formazione di condense era da attribuire ai seguenti fattori:

• insufficiente livello di isolamento termico

• assenza dello strato funzionale di barriera al vapore

• presenza di ponti termici nel nodo tegoli/ coppelle.

Quando è stato costruito l’edificio, nel 2008, questa tipologia costruttiva era largamente utilizzata per realizzare edifici industriali adibiti a impiego industriale/artigianale e di stoccaggio merci, senza particolari requisiti di riscaldamento e di condizioni ambientali interne confortevoli. Lo spessore di isolante termico esistente era infatti minimale e mancava dello strato funzionale di barriera al vapore. Sui tegoli alari l’impermeabilizzazione bituminosa ardesiata esistente è stata lasciata in opera in modo che potesse assolvere alla funzione di barriera al vapore della nuova stratigrafia di copertura. È stato applicato un nuovo pannello di isolamento termico EPS 150 kPa dello spessore 130 mm, ancorato al supporto mediante sistema di fissaggio meccanico. Sopra all’isolamento termico è stato poi applicato il nuovo manto impermeabile in poliolefine flessibili FPO tipo MAPEPLAN T M dello spessore di 1,5 mm, lasciato a vista in completa esposizione e vincolato anch’esso al supporto mediante sistema di fissaggio meccanico. Sulle coppelle e sugli shed le lastre in fibrocemento, la coibentazione in lana minerale e le listellature in legno esistenti sono state rimosse e smaltite nelle PPDD autorizzate, conformemente alle disposizioni di legge in vigore. È stata quindi applicata una nuova membrana bituminosa con armatura in lamina di alluminio, tipo POLYVAP RADONSHIELD, con funzione di barriera al vapore e anche come strato di impermeabilizzazione provvisoria “fuori acqua” durante i lavori di rimozione. L’intervento è stato effettuato prestando la massima cura nel realizzare la sovrapposizione ermetica tra questa nuova guaina e la membrana bituminosa esistente, in modo da dare continuità ed ermeticità all’aria e al vapore al nodo tegolo alare/coppella-shed.

Sulle coppelle e sugli shed sono stati applicati nuovi pannelli di isolamento termico EPS 150 kPa, aventi spessore medio totale 175 mm, posati in doppio strato; il primo strato come riempimento tra le nervature delle coppelle/shed ed il secondo strato a copertura continua delle coppelle/shed e per la correzione del ponte termico tegoli-coppelle/shed. Entrambi i pannelli sono stati ancorati al supporto mediante sistema di fissaggio meccanico. Anche in questo caso sopra all’isolamento termico è stato applicato il nuovo manto impermeabile in poliolefine flessibili FPO tipo MAPEPLAN T M. Il manto impermeabile MAPEPLAN T M applicato sulle coppelle e sugli shed è stato sovrapposto e termo-saldato ad aria calda al manto impermeabile MAPEPLAN T M applicato sui tegoli alari, in modo da formare un’impermeabilizzazione perfettamente ermetica all’acqua e alla neve e trasformare così il tetto da “copertura discontinua” a “copertura continua”.

Il sistema di fissaggio meccanico del nuovo manto impermeabile è stato calcolato e dimensionato in funzione delle specifiche condizioni della copertura. Il calcolo è stato realizzato secondo le indicazioni dell’Eurocodice 1-4 e della normativa legislativa vigente, tenendo conto dell’azione di aspirazione del vento di progetto e di adeguati coefficienti di sicurezza.

Efficacia dell’intervento

Riassumendo, le peculiarità e i vantaggi della soluzione realizzata con MAPEPLAN TM sono stati:

• creazione di uno strato di barriera al vapore continua e funzionale (eliminazione condense)

• sostanziale incremento dell’isolamento termico (eliminazione condense e risparmio energetico)

• correzione dei ponti termici (eliminazione condense)

• realizzazione di un sistema impermeabile “continuo” termo-saldato (eliminazione infiltrazioni)

• realizzazione di un sistema impermeabile “cool roof” ad alta riflettanza e con una alto valore di “Solar Reflectance Index” (per consentire risparmio energetico nei mesi estivi)

• realizzazione di un sistema termo-impermeabile funzionale e di lunga durata nel tempo

• utilizzo di un programma crono-temporale delle lavorazioni razionale, che ha evitato il rischio di infiltrazioni accidentali in corso d’opera e non ha interferito con l’attività produttiva, che, nel frattempo, si è sempre svolta al disotto della copertura.

- Azienda: POLYGLASS

- Campo di Intervento: COPERTURE PIANE E A FALDA