Deposito logistico Decathlon, Basiano

Ad inizio 2015 la Decathlon ha deciso di sostituire il suo deposito logistico di Basiano (MI) con uno più grande da 45.000 mq. COPERTECH Srl di Offlaga Brescia, che ha vinto la gara, si è rivolta per l’argomento fissaggi ai tecnici della UBB con i quali aveva già collaborato.

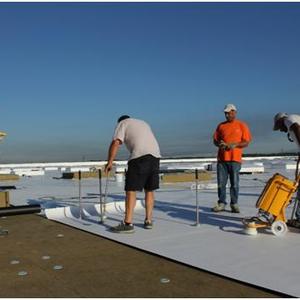

Il committente voleva realizzare la nuova copertura con pannello isolante in lana di roccia spessore 140mm e, in estradosso, un manto sintetico in FPO (poliolefina termoplastica), il tutto fissato meccanicamente ad una lamiera grecata collaborante di spessore 0,75mm. Si necessitava quindi di una fornitura che comprendesse una quantità di fissaggi di circa 95.000 pz per ancorare il pannello coibentee un’altra quantità per l’ancoraggio del manto sintetico di circa 113.000 pz.

Per eseguire un lavoro a regola d’arte si dovevano dunque posare circa 208.000 punti di fissaggio senza contare i fissaggi dei canali di gronda e dei muretti. Si prospettava quindi un lavoro molto lungo con una doppia posa ripetitiva di fissaggi. A questo punto la preoccupazione maggiore dell’applicatore era il rispetto dei tempi di consegna. Il lavoro infatti doveva essere ultimato in soli 5 mesi.

La soluzione di UBB

La pronta risposta di UBB, per guadagnare tempo sui tempi di posa e far risparmiare sul numero di fissaggi da posare, è stata il fissaggio meccanico a termoinduzione. Questa proposta è stata l’asso nella manica dell'azienda. Grazie all’esperienza maturata nel settore, avendo partecipato dal 2004 al progetto del nuovo tegolo alare in C.A.P. “Aqua-stop” sviluppato dalla società Magnetti Building, UBB ha realizzato autonomamente il suo primo Generatore elettronico ergonomico a Termoinduzione, denominato: “GEKO EVO”.

Presentato a COPERTECH Srl il progetto con studio dei fissaggi e tecnologia a termoinduzione come previsto in capitolato proponendo la nuova attrezzatura UBB -Geko Evo, è stato subito sposato e accettato per eseguire nei tempi richiesti la posa dell’impermeabilizzazione di questo importante cantiere.

Il principale punto di forza,rispetto al metodo tradizionale di doppio fissaggio del pannello e del manto sintetico sul sormonto, consta nel fatto che il bloccaggio del coibente alla sottostruttura diviene l’ancoraggio del manto impermeabile, riducendo considerevolmente il numero di fissaggi necessari.

Questo avviene grazie alla tecnologia della termoinduzione, una forza usata per generare calore in un induttore; tale calore viene usato per attivare una potente saldatura tra una membrana in TPO, PVC, EPDM e una piastra metallica rivestita di uno speciale primer.

Il sistema di fissaggio a termoinduzione per il cantiere Decathlon di BasianoMI , è stato identificato in un fissaggio autoforante a filetto asimmetrico UW3 T TSP 6X120, inserito in un canotto in nylon 22x65, il tutto abbinato ad una piastra metallica rivestita di uno speciale primer compatibile il materiale utilizzato in copertura, il Thermofin F15 della Bauder AG.

L’utilizzo della tecnologia sopra descritta ha permesso di diminuire considerevolmentei tempi di posa, portandoil numero dei fissaggi a 125.000pz, il 40% in meno rispetto al metodo tradizionale. Il posizionamento “a griglia” del fissaggio a termoinduzione consente una migliore distribuzione del carico del vento.

I risultati

I vantaggi della termoinduzione, la nostra competenza in merito, la grande maneggevolezza e la facilità d’uso della “GEKO EVO” hanno permesso agli installatori di portare a termine i 45.000 mqnei tempi previsti, fornendo alla committenza un ottimo risultato finale.

L’applicatore COPERTECH Srl ,soddisfatto della soluzione tecnica e dell’assistenza ricevuta da UBB, ha scelto di utilizzare lo stesso sistema di fissaggio a termoinduzione anche per un nuovo lavoro acquisito: la copertura del nuovo deposito logistico Arcese di 15.000 mq nei pressi di Torino.

Per eseguire un lavoro a regola d’arte si dovevano dunque posare circa 208.000 punti di fissaggio senza contare i fissaggi dei canali di gronda e dei muretti. Si prospettava quindi un lavoro molto lungo con una doppia posa ripetitiva di fissaggi. A questo punto la preoccupazione maggiore dell’applicatore era il rispetto dei tempi di consegna. Il lavoro infatti doveva essere ultimato in soli 5 mesi.

La soluzione di UBB

La pronta risposta di UBB, per guadagnare tempo sui tempi di posa e far risparmiare sul numero di fissaggi da posare, è stata il fissaggio meccanico a termoinduzione. Questa proposta è stata l’asso nella manica dell'azienda. Grazie all’esperienza maturata nel settore, avendo partecipato dal 2004 al progetto del nuovo tegolo alare in C.A.P. “Aqua-stop” sviluppato dalla società Magnetti Building, UBB ha realizzato autonomamente il suo primo Generatore elettronico ergonomico a Termoinduzione, denominato: “GEKO EVO”.

Presentato a COPERTECH Srl il progetto con studio dei fissaggi e tecnologia a termoinduzione come previsto in capitolato proponendo la nuova attrezzatura UBB -Geko Evo, è stato subito sposato e accettato per eseguire nei tempi richiesti la posa dell’impermeabilizzazione di questo importante cantiere.

Il principale punto di forza,rispetto al metodo tradizionale di doppio fissaggio del pannello e del manto sintetico sul sormonto, consta nel fatto che il bloccaggio del coibente alla sottostruttura diviene l’ancoraggio del manto impermeabile, riducendo considerevolmente il numero di fissaggi necessari.

Questo avviene grazie alla tecnologia della termoinduzione, una forza usata per generare calore in un induttore; tale calore viene usato per attivare una potente saldatura tra una membrana in TPO, PVC, EPDM e una piastra metallica rivestita di uno speciale primer.

Il sistema di fissaggio a termoinduzione per il cantiere Decathlon di BasianoMI , è stato identificato in un fissaggio autoforante a filetto asimmetrico UW3 T TSP 6X120, inserito in un canotto in nylon 22x65, il tutto abbinato ad una piastra metallica rivestita di uno speciale primer compatibile il materiale utilizzato in copertura, il Thermofin F15 della Bauder AG.

L’utilizzo della tecnologia sopra descritta ha permesso di diminuire considerevolmentei tempi di posa, portandoil numero dei fissaggi a 125.000pz, il 40% in meno rispetto al metodo tradizionale. Il posizionamento “a griglia” del fissaggio a termoinduzione consente una migliore distribuzione del carico del vento.

I risultati

I vantaggi della termoinduzione, la nostra competenza in merito, la grande maneggevolezza e la facilità d’uso della “GEKO EVO” hanno permesso agli installatori di portare a termine i 45.000 mqnei tempi previsti, fornendo alla committenza un ottimo risultato finale.

L’applicatore COPERTECH Srl ,soddisfatto della soluzione tecnica e dell’assistenza ricevuta da UBB, ha scelto di utilizzare lo stesso sistema di fissaggio a termoinduzione anche per un nuovo lavoro acquisito: la copertura del nuovo deposito logistico Arcese di 15.000 mq nei pressi di Torino.

- Azienda: UBB

- Campo di Intervento: CANTIERE E INFRASTRUTTURE